การเกิด Stall ในอุปกรณ์แลกเปลี่ยนความร้อน

ในการทำงานของอุปกรณ์แลกเปลี่ยนความร้อนไอน้ำจะถูกปล่อยเข้าสู่อุปกรณ์แลกเปลี่ยนความร้อน เมื่ออุณหภูมิชิ้นงานสูงขึ้นอุปกรณ์ตรวจจับจะส่งสัญญาณเพื่อปิดวาล์ว เมื่อวาล์วปิดแรงดันไอน้ำจะลดลงเนื่องจากไอน้ำเกิดการควบแน่นเป็นน้ำ น้ำจะถูกดันออกผ่านแทร็ปจนกระทั้งแรงดันย้อนกลับของน้ำคอนเดนเซทมีค่ามากกว่าแรงดันไอน้ำภายในอุปกรณ์ น้ำที่เกิดขึ้นหลังจากจุดนี้จะไม่สามารถไหลผ่านแทร็ปได้อีกและจะตกค้างในระบบ (water-logging) ทำให้ระบบไม่สามารถถ่ายเทความร้อนได้ สำหรับสภาวะนี้เราเรียกว่า Stall เมื่อน้ำขังอยู่ในระบบทำให้ชิ้นงานอุณหภูมิลดลง ตัววัดอุณหภูมิสั่งวาล์วเปิดไอน้ำเข้าสู่อุปกรณ์อีกครั้ง เมื่อความดันไอสูงขึ้นจึ่งสามารถดันน้ำที่ค้างอยู่ในระบบออกผ่านแทร็ปได้

โดยส่วนใหญ่ Stall มักเกิดจากขนาดของอุปกรณ์แลกเปลี่ยนความร้อนมีขนาดใหญ่เกินไปหรืออัตราการไหลของชิ้นงานลดลง เครื่องแลกเปลี่ยนความร้อนจะทำงานที่ตำแหน่งต่ำกว่าที่ออกแบบไว้ ทำให้แรงดันไอน้ำที่อยู่ภายในอุปกรณ์มีค่าน้อยกว่าแรงดันย้อนกลับของน้ำคอนเดนเซท เมื่อมีน้ำค้างอยู่ภายในอุปกรณ์แลกเปลี่ยนความร้อนจะเกิดการกัดกร่อนขึ้นภายใน ดังนั้นสิ่งสำคัญที่ต้องคำนึงถึงคือการกำจัดน้ำที่ค่างอยู่ภายในอุปกรณ์อย่ารวดเร็ว โดยปัจจัยหลักคือแรงดันไอน้ำที่ป้อนให้อุปกรณ์ต้องเพียงพอในการดันน้ำออกจากระบบซึ่งอาจใช้แรงดันภายนอกก็ได้เช่นการติดปั๊ม

การหาตำแหนงการเกิด Stall

การถ่ายเทความร้อนตามทฤษฎีจะได้ดังกราฟด้านล่าง โดยเส้นตรงทั้งสามเส้นแสดงอุณหภูมิของไอน้ำภายในอุปกรณ์แลกเปลี่ยนความร้อน เส้นที่สองแสดงแรงดันย้อนกลับที่กระทำต่อแทร็ป เส้นสุดท้ายแสดงอุณหภูมิของชิ้นงาน โดยกราฟแนวแกน y ทั้งสองด้านแสดงความสัมพันธ์ระหว่างอุณหภูมิและแรงดันไอน้ำ ส่วนแกน x แสดงประสิทธิภาพการทำงาน จากกราฟดังกล่าวเราสามารถหาหาจุดที่แรงดันไอน้ำเท่ากับแรงดันย้อนกลับของน้ำคอนเดนเซทเพื่อป้องกันการเกิด Stalls ได้ โดยถ้าต้องการใช้งานในช่วงอุณหภูมิดังกล่าวจะต้องติดตั้งปั๊มน้ำเพื่อระบายน้ำออกจากอุปกรณ์

ตัวอย่าง จงหาจุดที่เกิด Stall

แรงดันไอน้ำใช้งานที่ 1 barg

ท่อคอนเดนเซทปล่อยสู่บรรยากาศ แรงดันย้อนกลับ 0 barg

อุณหภูมิชินงานด้านเข้าเท่ากับ 20 องศา ด้านออกเท่ากับ 70 องศา

จากกราฟที่ตำแหน่งการเดินเครืองต่ำกว่า 63 % จะเกิดภาวะ Stall

การระบายน้ำคอนเดนเซท

วิธีการระบายน้ำออกจะมีผลต่อการเกิด Stall ดังนั้นในการตัดสินใจจะต้องคิดถึงความปลอดภัยและประสิทธิภาพในการระบายน้ำออกด้วย

ตัวอย่าง

- ออกแบบระบบในการอุ่นอากาศที่อุณหภูมิที่ -5 ถึง 30 ๐c

- อัตราการกลั่นตัวมากที่สุดที่ 500 kg/h โดยไอน้ำที่นำมาใช้มีแรงดัน 4 bar g

- อากาศที่ป้อนเข้ามามีอัตราการไหล และ ความร้อนคงที่

Example 1 แบบปล่อยน้ำลงถังเก็บน้ำด้านล่าง

วิธีนี้ระบบไม่มีแรงดันย้อนกลับที่อุปกรณ์ดักน้ำ และน้ำถูกระบายออกโดยอาศัยแรงดึงดูดโลกสู่ระดับที่ต่ำกว่า

- ควรติดตั้งวาล์วสุญญากาศระหว่างวาล์วควบคุมปริมาณไอกับ อุปกรณ์ถ่ายท่อความร้อน เพื่อให้มั่นใจว่าจะไม่เกิดสุญญากาศภายในอุปกรณ์

- ตำแหน่งของตัวดักน้ำต้องต่ำกว่ากระบวนการผลิตโดยระยะดังกล่าวต้องสามารถสร้างแรงดัน Static head เพียงพอที่จะดันน้ำออกจากอุปกรณ์ได้หมด

การหาจุดที่ทำให้เกิด Stall

จากตารางไอน้ำ

ที่แรงดันไอน้ำ 4 bar Ts = 152 oC

ที่แรงดันไอน้ำ 0 bar Tb = 100 oC

Load at stall point = 500 kg/h x 57.4% = 287 kg/h

จากข้อมูลดังกล่าวสามารถนำมาคำนวณหากราฟได้ดังนี้

การเลือกแทร็ป

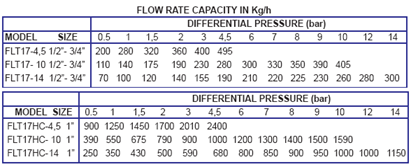

แทร็ปต้องเหมาะกับความดันและปริมาณน้ำคอนเดนเซทสูงสุดในกระบวนการผลิต สำหรับตัวอย่างมีแรงดันใช้งานที่ 4 bar g อัตราการไหล 500 kg/h จากสเป็คของผู้ผลิตดังตารางด้านล่างจะต้องเลือกขนาดแทร็ปที่ส่วนต่างแรงดันเท่ากับ 4.5 bar ที่ขนาด 1” หรือรุ่น FLT17HC-4.5 อย่างไรก็ตามยังต้องหาตำแหน่งติดตั้งที่ถูกต้องด้วยเพื่อให้เกิดแรงดันศักย์(Static Pressure)สำหรับดันน้ำที่ค่างอยู่ในระบบออกเพื่อป้องกันการเกิด Stall จากตารางด้านบนพบว่าที่ Diff. Pressure 0.5 barg แทร็ปที่เลือกสามารถปล่อยน้ำได้ถึง 900 kg/h ดังนั้นควรติดตั้งแทร็ปที่ระยะต่ำกว่าระบบเท่ากับ 50 cm หรือน้อยกว่าเล็กน้อย

ข้อดีของการระบายน้ำออกด้วยวิธีนี้คือ

- ระบบไม่แพงง่ายตอการดูแล

ข้อเสียของการระบายน้ำออกด้วยวิธีนี้คือ

- ระยะติดตั้งตัวดักยาว

- อากาศที่เข้ามาในระบบอาจเป็นสาเหตุทำให้เกิดการผุกร่อนได้

Example 2 วิธีการระบายน้ำออกแบบยกน้ำสูงขึ้นเข้าท่อระบาย

การทำงานเหมือนกับตัวอย่างที่1 ตางกันที่น้ำ Condensate จะถูกยกให้สูงเนื่องจากท่อระบายหลักอยู่ด้านบนโดยอาศัยปั๊ม โดยเมื่อระดับน้ำภายในปั๊มสูงตามกำหนดวาล์วควบคุมปิดรูระบายและเปิดรูจ่ายไอน้ำแรงดันสูงเพื่อดันน้ำดังกล่าวเข้าสู่ท่อหลักที่อยู่ด้านบน

ระยะยกน้ำคอนเดนเซท Lift of 5 m หรือ 0.5 bar

แรงดันในท่อคอนเดนเซทหลัก 0.3 bar

ดังนั้นแรงดันย้อนกลับรวมเท่ากับ 0.8 bar

การหาจุดที่ทำให้เกิด Stall

จากตารางไอน้ำ

ที่แรงดันไอน้ำ 0.8 bar Tb = 117 oC

Load at stall point = 500 kg/h x 71.3% = 357 kg/h

จากข้อมูลดังกล่าวสามารถนำมาคำนวณหากราฟได้ดังนี้

การเลือกปั๊ม

การเลือกปั๊ม คือการใช้ปั๊มเพื่อดันน้ำกลับเข้าสู่ท่อระบายหลักที่อยู่ด้านบน สำหรับการเลือกปั๊มดูในหัวข้อการเลือกปั๊มคอนเดนเซทได้เลย โดยทั่วไปขนาดของปั๊มหาได้จาก

Size steam trap = 4 x the stall load (at 0.5 bar diff. pressure)

ดังนั้น

Size steam trap = 4 x 357 kg/h = 1428 kg/h

จากตารางแสดงประสิทธิภาพปั๊มน้ำด้านล่างเลือกปั๊มขนาดเท่ากับ 1.1/2.”

ข้อดี

- สามารถทำงานที่แรงดันไอต่ำ ๆ โดยไม่ก่อให้เกิดน้ำขังภายในอุปกรณ์

ข้อเสีย

- ค่าใช้จ่ายสูง

- อุปกรณ์ใช้งานใช้แบบหนึ่งต่อหนึ่ง

- ต้องใช้พื้นที่ค่อนข้างมากในการติดตั้งอุปกรณ์